减薄的目的

直径150mm(6寸)和200mm(8寸)的晶圆厚度分别为625um和725um,而直径为300mm硅片平均厚度达到775um。在晶圆中总厚度90%以上的衬底材料是为了保证晶圆在制造,测试和运送过程中有足够的强度。

晶圆减薄工艺的作用是对已完成功能的晶圆(主要是硅晶片)的背面基体材料进行磨削,去掉一定厚度的材料。有利于后续封装工艺的要求以及芯片的物理强度,散热性和尺寸要求。

晶圆减薄后对芯片有以下优点

1)散热效率显著提高,随着芯片结构越来越复杂,集成度越来越高,晶体管数量急剧增加,散热已逐渐称为影响芯片性能和寿命的关键因素。薄的芯片更有利于热量从衬底导出。

2)减小芯片封装体积。微电子产品日益向轻薄短小的方向发展,厚度的减小也相应地减小了芯片体积。

3)减少芯片内部应力。芯片厚度越厚芯片工作过程中由于热量的产生,使得芯片背面产生内应力。芯片热量升高,基体层之间的热差异性加剧,加大了芯片内应力,较大的内应力使芯片产生破裂。

4)提高电气性能。晶圆厚度越薄背面镀金使地平面越近,器件高频性能越好。

5)提高划片加工成品率。减薄硅片可以减轻封装划片时的加工量,避免划片中产生崩边、崩角等缺陷,降低芯片破损概率等。

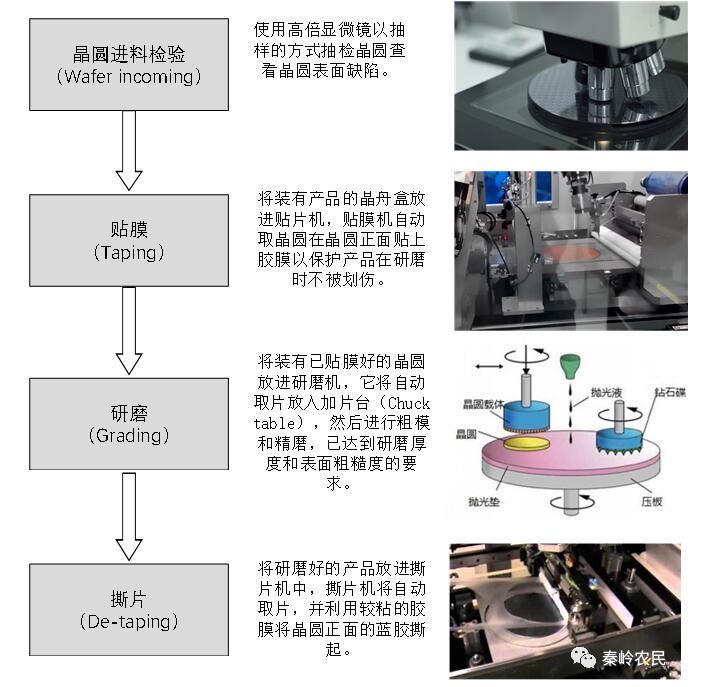

减薄的工艺流程

减薄的原理

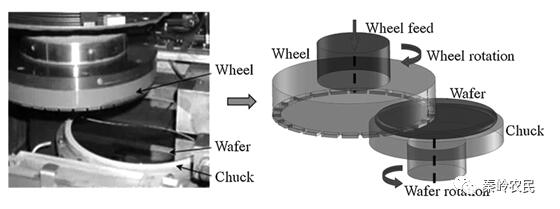

国际当前主流晶圆减薄机的整体技术采用了In-Feed磨削原理设计。该技术基本原理是,采用了晶圆自旋,磨轮系统以极低速进给方式磨削。

具体步骤是把所要加工的晶圆粘接到减薄膜上,然后把减薄膜及上面芯片利用真空吸附到多孔陶瓷承片台上,杯形金刚石砂轮工作面的内外圆舟中线调整到硅片的中心位置,硅片和砂轮绕各自的轴线回转,进行切进磨削。磨削深度Tw与砂轮轴向给进速度f 和硅片转速nw关系为

Tw =f/Nw (1)

根据(1)式,对于给定的磨轮轴向进给速度f,提高硅片转速Nw,可以减小晶圆磨削深度。

目前国际主流的晶圆减薄机,其磨轮轴向进给速度可以控制在1um/min以内。如果晶圆转速为200r/min,则晶圆每转的磨削深度只有0.005um,达到了微量切深的塑性磨削条件。

磨削过程可以分为三个阶段

第一粗磨阶段:使用的金刚砂轮磨料粒度大,砂轮每转的进给量大,单个磨粒的切深度大于临界切削深度。是典型的脆性域磨削。采用相对较大的进给速度,主要考虑提高加工效率。这个阶段占总减薄量的94%左右。这个过程会引起较大的晶格损伤,边缘崩边。

第二精磨阶段:所使用的砂轮磨料力度很小,砂轮每转的给进量很小,一部分磨粒的切深小于临界切削深度,属于延性域切削。另一部分的切深大于临界切削深度,属于脆性域切削。给进速度降低,可以消除前端粗磨产生的损伤,崩边等现象。占这总磨削量的6%。

第三抛光:最后数微米采用精磨抛光,磨削深度小于0.1um,已进入延性域加工范围,此时材料加工表现为先变形,再撕裂的化学变化的方式。

文章来源: 北京亦庄,秦岭农民

原文链接:https://www.xianjichina.com/special/detail_482066.html

来源:贤集网

著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。